Jaký by měl být proud při svařování elektrodou o průměru 3 mm?

Každý svářeč se během pracovního procesu musí vypořádat s volbou svařovacího proudu. Zkušený svářeč ví, jaký proud zvolit na přístroji v závislosti na tloušťce kovu, průměru elektrody a mnoha dalších vlastnostech.

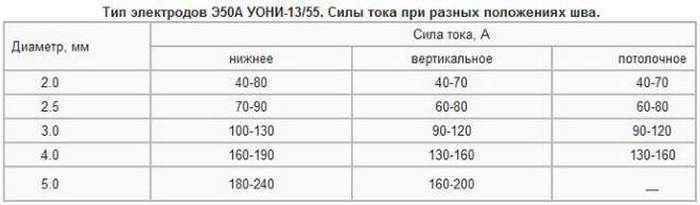

Například pro svařování svislých a vodorovných švů je potřeba různý proud. Pro svařování ve svislé poloze se svařovací proud nastavuje o deset procent nižší než pro svařování v vodorovné poloze. To vše je důležité zvážit při nastavování svářecího stroje.

Jak zjistit, jaký proud je potřeba pro svařování

Jak již bylo zmíněno výše, na webových stránkách https://svarkapajka.ru/ musí svářeč před zahájením svařování nastavit svářecí stroj a zvolit sílu proudu.

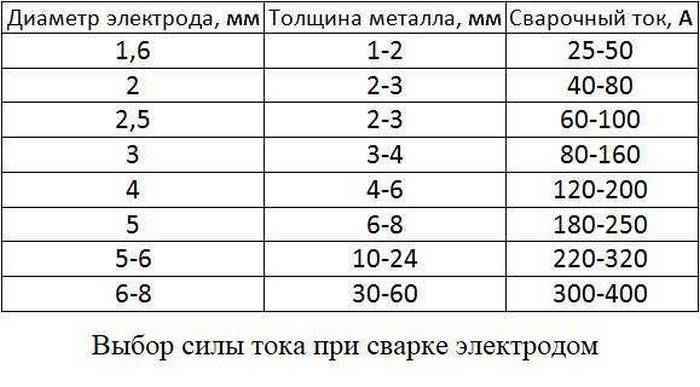

Výběr síly proudu se provádí podle tří hlavních parametrů:

- Na základě tloušťky kovu;

- Průměr elektrody;

- Svařovací poloha.

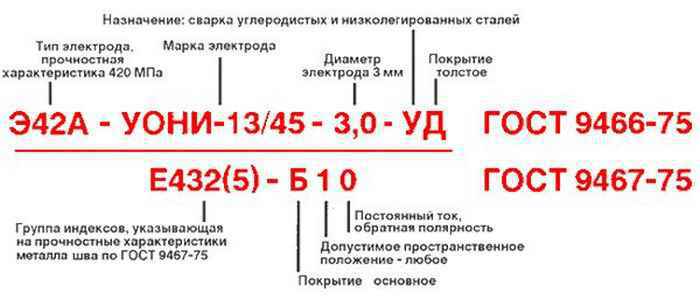

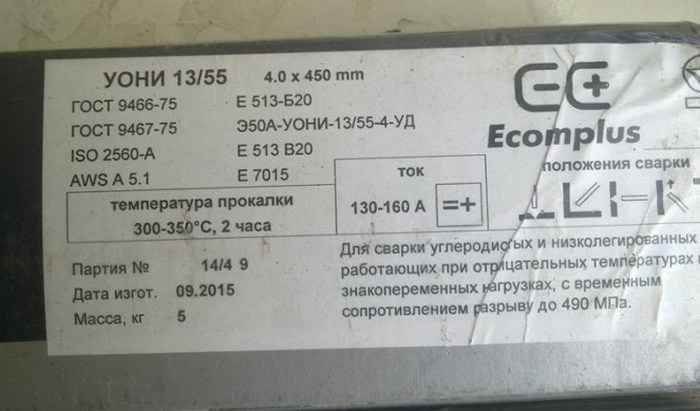

Nepřímo hraje roli při výběru síly proudu i mnoho dalších nuancí, například jakost oceli a také jakost elektrody. Zde zpravidla každý výrobce elektrod uvádí proud, jakou polaritu by měl používat pro svařování elektrodami.

Výběr proudu na základě prostorové polohy svařování

Takže kromě tloušťky kovu, která bude popsána níže, závisí volba svařovacího proudu také na velikosti mezery mezi obrobky a také na prostorové poloze. Pro svařování v dolní poloze s 3mm elektrodou by měla být síla proudu okolo 100-120 ampérů.

Pro vertikální a vzestupné svařování s elektrodou o průměru 3 mm se proud snižuje na přibližně 70-80 ampérů. Existuje také vzorec, který vám pomůže rychle vypočítat požadovanou sílu proudu pro svařování s elektrodami o průměru 3 mm.

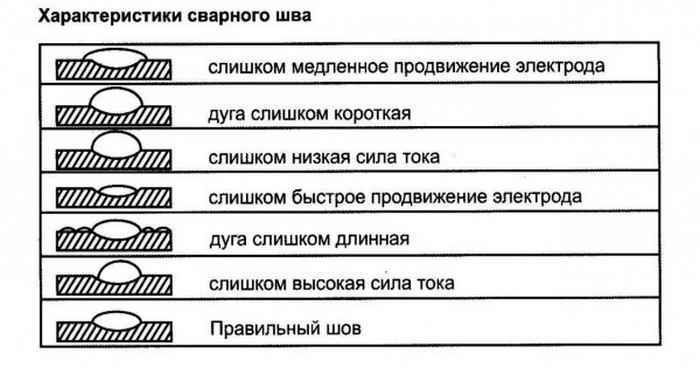

Podle tohoto vzorce vyžaduje 1 mm elektrody 30-40 ampérů svařovacího proudu. Chcete-li zjistit, jaký proud potřebujete ke svařování s 3mm elektrodou, měli byste vynásobit d 3 mm číslem 30-40 ampérů. Výsledkem je 90-120 ampérů.

Dále je nutné zohlednit velikost mezery mezi obrobky. Čím větší je mezera, tím nižší by měla být síla proudu. Zjednodušeně řečeno, zde postupujeme jako s prostorovou polohou při svařování: na svislých úsecích sílu proudu snižujeme a na vodorovných naopak sílu proudu zvyšujeme.

Které svařovací elektrody si vybrat: nejlepší značky elektrod

Poté, co jsme zjistili, jakým proudem svařovat s 3mm elektrodou, bychom měli přejít k úvaze o nejoblíbenějších značkách elektrod dnes. Mezi všemi ostatními jsou nejoblíbenějšími mezi zkušenými svářeči následující elektrody: UONI 13/55, MP-3 a ANO, OK 46.00 ESAB (Rusko), LB-52U, OK 48.00 ESAB (Švédsko), OK 61.30 ESAB, OK 67.60, OK 67.62 ESAB a OK 96.20 ESAB.

Elektrody MP-3 a ANO používají se pro svařování střídavým proudem a nekritických konstrukcí. Tyto elektrody jsou ideální pro domácí práce, například svařování skleníku nebo plotu, přístřešku atd.

Elektrody UONI 13/55 jsou hodné profesionálů, proto se používají pro zodpovědnou práci, kde je důležitá maximální pevnost a spolehlivost svařovaného spoje.

Elektrody LB-52U Japonské firmy se osvědčily při svařování potrubí, a to i pod vysokým tlakem. Hlavní výhodou těchto elektrod, které patří dnes k nejdražším, je vysoce kvalitní svar.

Elektrody OK 46.00 ESAB Ruské elektrody umožňují svařovat kov střídavým i stejnosměrným proudem. Tato značka elektrod je považována za jednu z univerzálních a je určena pro svařování nejběžnějších ocelí.

Svařování tenkého kovu není snadný úkol, protože je mnohem obtížnější získat rovnoměrný a vysoce kvalitní šev bez deformace a popálenin než u tlustostěnných obrobků. V každodenním životě se pro spojování tenkých kovů často používají univerzální svařovací invertory, ale odborníci k tomu umožňují použití poloautomatických strojů. Pomocí svářečky MIG/MAG spojíte plechy o tloušťce 0,6 mm a více.

Klady a zápory svařovacích poloautomatů

U poloautomatických svařovacích strojů se jako elektroda používá drát, který je přiváděn automaticky a hořák je ovládán obsluhou. Speciální plyn vstupující do hořáku z válce pomáhá chránit kov před vzduchem.

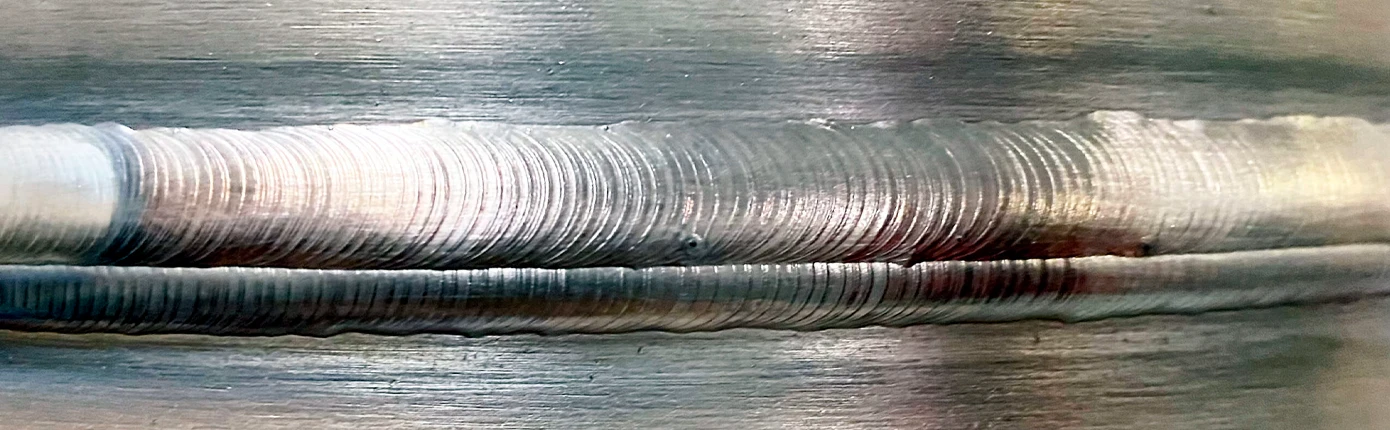

Použití poloautomatického stroje není obtížné a i začínající svářeč může získat dobrý svar. Vzhledem k automatickému napájení elektrody není potřeba ji vyměňovat, což zvyšuje produktivitu tohoto typu svařování oproti ručnímu obloukovému svařování 3–4krát. To je zvláště důležité na velkoobjemových výrobních závodech. Při práci s poloautomatickým strojem je šev hladký a s minimálním množstvím strusky.

K nevýhodám patří zvýšené rozstřikování kovu při nesprávné konfiguraci přívodu plynu, potřeba samotné plynové láhve, což má vliv na rozměry instalace a také vyšší vyzařování z oblouku.

Jak nastavit poloautomat pro svařování tenkého kovu

Kvalita práce přímo závisí nejen na dovednosti a zkušenostech svářeče, ale také na tom, zda je nastavení správně nastaveno. V závislosti na druhu kovu, jeho tloušťce a dalších parametrech se volí polarita, nastavuje se síla proudu, posuv drátu, průtok plynu atd.

Jaký proud by měl být použit k vaření tenkého kovu pomocí poloautomatického stroje?

Při poloautomatickém svařování tenkostěnných obrobků byste měli zvolit nižší proudovou sílu než při práci s tlustými díly. Doporučuje se provozovat v nižším rozsahu, od 10 do 75 A.

Tato tabulka poskytuje doporučení pro nastavení svářečky v souladu s tloušťkou obrobků.

| Tloušťka obrobku, mm | Průměr drátu, mm | Svařovací proud, A | Rychlost svařování, cm/min |

|---|---|---|---|

| 0,8 | 0,8 – 0,9 | 60 -70 | 50 – 60 |

| 1 | 0,8 – 0,9 | 75 – 85 | 50 – 60 |

| 1,2 | 1 | 70 – 80 | 45 – 55 |

| 1,6 | 1 | 80 – 100 | 45 – 55 |

| 2 | 1 | 100 – 110 | 40 – 55 |

| 2,3 | 1 – 1,2 | 110 – 130 | 50 – 55 |

| 3,2 | 1 – 1,2 | 130 – 150 | 40 – 50 |

| 4,5 | 1,2 | 150 – 170 | 40 – 50 |

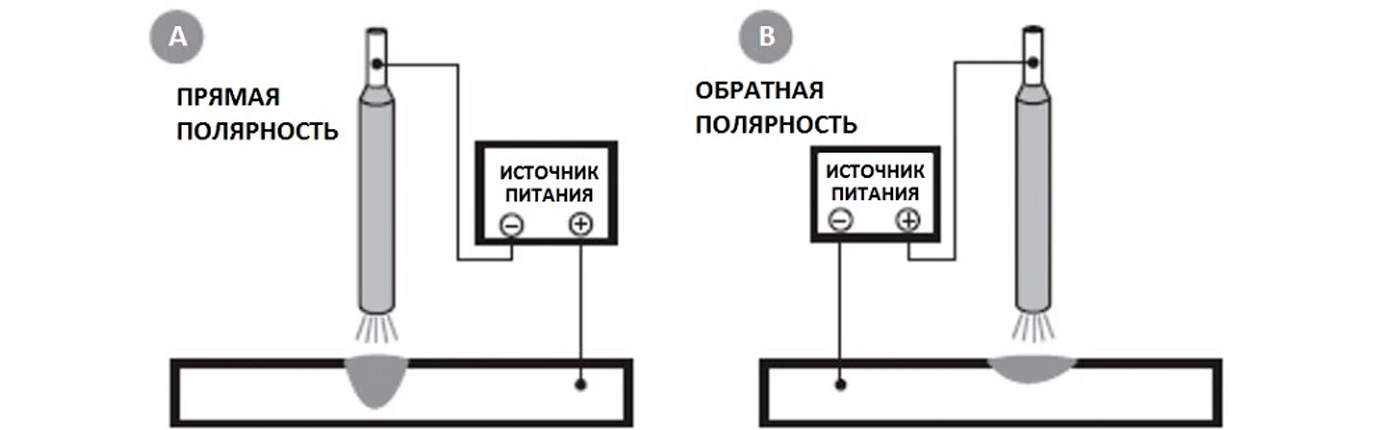

Polarita při poloautomatickém svařování tenkého kovu

V závislosti na tloušťce obrobku a použité elektrodě se volí přímé nebo reverzní připojení hořáku.

Tenké plechy z nerezové a uhlíkové oceli jsou svařovány pevným poměděným nebo nerezovým drátem v režimu MIG/MAG s přímou polaritou. To je způsobeno tloušťkou samotného spotřebního materiálu – protože průřez drátu je malý, je lepší soustředit teplo na obrobek, jinak drát rychle spálí a rozstřikuje kov.

Při obrácené polaritě je kabel držáku elektrody připojen ke konektoru se znaménkem plus a zemnící kabel je připojen ke znaménku mínus. Při tomto spojení se teplo elektrického oblouku soustředí na konec elektrody, a nikoli na obrobek, díky čemuž se kov méně přehřívá a snižuje se pravděpodobnost popálení a deformace. Tento režim je vhodný pro svařování plněným drátem s vlastním stíněním bez plynu.

Příprava samotného stroje na svařovací proces

Jaké kroky je třeba podniknout k přípravě stroje na poloautomatické svařování? Řekneme vám to krok za krokem.

- Připojte kabel hořáku a zemnící kabel k příslušným konektorům.

- Nainstalujte redukci na plynovou láhev a připojte plynovou hadici k zařízení přes speciální armaturu.

- Umístěte cívku drátu dovnitř zařízení.

- Poté musíte protáhnout drát do kanálu tažného mechanismu a trochu ho natáhnout.

- Zajistěte horní přítlačný válec tak, aby drát neklouzal, ale nebyl příliš stlačen.

- Vyjměte trysku hořáku, proudový hrot a zatáhněte za drát při současném stisknutí tlačítka.

- Dále můžete nainstalovat špičku a trysku na hořák a začít pracovat.

Technika svařování tenkých kovů

Svařování tenkého kovu má svá specifika a provádí se v následujícím pořadí.

- Nejprve se svařované díly očistí od barvy, rzi, oleje a jiných cizích povlaků.

- Poté jsou polotovary umístěny co nejblíže k sobě a fixovány. Můžete použít svorky, magnety nebo jiná zařízení. V tomto případě není mezera mezi listy potřeba, a pokud je přijatelné překrývající se spojení, je lepší jej použít. Vyhnete se tak popálení a pádu válečku.

- Při zahájení práce je lepší posunout hořák ne přesně do středu, ale mírně do strany, aby nedošlo k propálení na samém okraji.

- Špičku elektrody je nutné držet co nejblíže opracovávanému povrchu – oblouk tak bude stabilnější, průnik úplný a přídavný materiál se lépe přenese do svařované oblasti.

- Je lepší nasměrovat elektrodu na obrobek pod úhlem 30-45°. V pravém úhlu bude teplota vyšší, což zvyšuje riziko popálení.

- Aby se zabránilo deformaci při svařování dlouhých obrobků, jsou každých 5–10 cm vyrobeny bodové svorky, které spojují okraje plechů.

- Poté se zbývající prostor vaří.

Je důležité zabránit přehřátí kovu, které může vést k tvorbě prověšení nebo popálení. Šev by měl být vytvořen co nejrychleji, přičemž by se elektroda měla pohybovat v přímé linii bez zastavení.

Zvláštní zmínku je třeba věnovat práci s pozinkovanými obrobky.

Před zahájením svařování musí být okraje výrobků očištěny. K tomu můžete použít drátěný kartáč, brusný papír nebo jiné brusivo. Zinek můžete odstranit tepelnou metodou – několikrát protáhněte elektrodu podél švu a poté odstraňte strusku. Je lepší to udělat venku, protože. Při galvanickém kontaktu s elektrodou se tvoří toxické výpary.

Pro pevnost spojení je šev dvojitý: hrubý a dokončovací, širší.

Vlastnosti svařování tenkých kovů poloautomaticky s plynem a bez plynu

Pomocí poloautomatického svařování můžete svařovat širokou škálu kovů: železné, nízkouhlíkové a nízkolegované oceli, měď, bronz, hliník atd. Je důležité, aby chemické složení drátu co nejvíce odpovídalo složení kovu. Svařování lze provádět s ochranným plynem nebo bez něj, pokud je drát již potažen práškovou barvou.

Při použití plynu se doporučuje volit sloučeniny s vysokým obsahem argonu, protože přenáší méně tepla, takže se snižuje pravděpodobnost propálení a šev vypadá rovnoměrněji. Oblíbené složení směsi je 82 % argonu a 18 % CO2. Při svařování plechů o tloušťce 1,2 – 2 mm autoservisy nejčastěji používají oxid uhličitý, protože je dostupnější.

Hlavní problémy při svařování tenkých kovů a jak se jim vyhnout

Svařování tenkého kovu (tloušťka 0,7 – 1,5 mm) vyžaduje určité dovednosti a pro začátečníky může být obtížné. Popíšeme hlavní problémy, které mohou v práci nastat.

- Při práci s tenkými plechy jsou nepřijatelné vysoké proudy, které mohou vést k vyhoření a deformaci obrobků. To je plné netěsných spojů, snížené pevnosti spojů a neestetického vzhledu konstrukcí. Odborníci doporučují v okamžiku zapálení snížit proud na 20% provozních parametrů a také nedržet elektrodu po dlouhou dobu na jednom místě.

- Při volbě nízkého proudu se oblouk ukáže jako krátký a při nejmenší vzdálenosti od obrobku může zhasnout. Abyste tomu zabránili, musíte si vybrat svařovací stroj, který podporuje nízké proudy, od 10 A a s napětím naprázdno od 70 V.

- Pokud dojde i přes snížený proud k popálení, lze svar provést bodovým přerušovaným obloukem: svařte 5–10 mm úsek a na sekundu odstraňte elektrodu z oblasti svařování. Kov trochu vychladne a můžete pokračovat v práci.

- Příliš nízký proud může vést k nedostatečnému svaření okrajů výrobku, kdy elektroda jednoduše aplikuje kov navrch, aniž by roztavila samotný obrobek. Taková nedovařená místa vypadají špatně a nejsou odolná proti rozbití.

- Hořák musí být provozován dostatečně rychle a v jedné lince. Porušení tohoto pravidla může vést k tvorbě průhybů na zadní straně produktu. To je způsobeno skutečností, že výplňový materiál z elektrody při pomalém tažení oblouku jednoduše spadne pod šev vlastní vahou. Pokud se takové kuličky vytvoří uvnitř trubky, může to snížit její průchodnost a při spojování dvou plechů se takové kuličky budou muset dlouhou dobu čistit bruskou. Abyste zabránili propadnutí, můžete pod obrobky umístit grafitovou nebo měděnou desku.

- Při svařování prodloužených úseků často dochází k deformaci výrobků v důsledku nadměrného zahřívání a roztahování kovu. Tomu se lze vyhnout, pokud nejprve „uchopíte“ obrobky na několika místech a poté svaříte celý šev.

Který poloautomat Resanta je nejvhodnější pro svařování tenkých kovů

Jak jsme již uvedli, nejlepší poloautomat pro svařování tenkého kovu by měl mít široký rozsah nastavení proudu se spodní hranicí 10 A a napětím naprázdno 70 V.

Pro domácí práce a garáže můžeme doporučit svářečky Resanta SAIPA-22V/160A nebo SAIPA-220 Synergy.

Resanta SAIPA-22V/160A

- Maximální výkon, W 6200

- Provozní napětí, V 140 – 260

- Rozsah regulace svařovacího proudu, A 30 – 160

RESANTA SAIPA-220 Synergy

- Maximální výkon, W 9200

- Provozní napětí, V 140 – 260

- Rozsah regulace svařovacího proudu, A 15 – 220

Do autoservisu je vhodný poloprofesionální přístroj Resanta SAIPA-190MF.

Všechny modely pracují jak s kusovými elektrodami a drátem v prostředí plynu, tak i se samostínícím drátem. Průměr spotřebního materiálu od 0,6 mm umožňuje spojovat tenké plechy.

Spodní práh svařovacího proudu 10 – 15 A zajišťuje čisté spojení bez propálení.

Svařovací poloautomatický stroj RESANTA SAIPA-190MF

Svařovací poloautomatický stroj RESANTA SAIPA-190 MF je optimálním řešením pro profesionální i domácí opravárenské a stavební práce na staveništi, v soukromé dílně, na venkově nebo na venkově. Lze použít pro všechny typy svařování MIG/MAG/MMA/TIG

Klíčové vlastnosti:

- Max výkon, W – 4840;

- Provozní napětí, V – 140 – 270;

- Min průměr drátu – 0.6;

- Svařování hliníku – ano;

- TIG zapalování – LIFT (kontakt).

Všechna zařízení podporují běh drátu při volnoběhu, změnu polarity a mají funkce „Hot start“, „Arc force“ a „Anti-stick“. Napětí naprázdno je:

- 75 V pro Resanta SAIPA-190MF

- 64 V SAIPA-220 Synergy

- 55 V pro SAIPA-22V/160A.

Vynikající volba pro legované a nerezové oceli, neželezné kovy a litinu.

Výkon

Svařování tenkostěnných kovů je žádané jak ve výrobě, mezi odborníky, tak v každodenním životě. Tento typ práce je užitečný pro výrobu vodní nádrže, rámu skleníku, zavlažovacích trubek, úložného boxu atd. Jednou z nejoblíbenějších aplikací pro svařování tenkých kovů je automobilový průmysl a opravy karoserií. Poloautomatické svařování je užitečné pro opravy tlumiče výfuku, rezonátoru, oblouků, prahů a dalších prvků karoserie.

Pro začínající svářeče může být tento typ práce náročný. Pečlivě si prostudujte návod k obsluze své svářečky a dodržujte pravidla pro práci s tenkými kovy, využijte doporučení zkušených řemeslníků. To vám pomůže vyhnout se chybám a získat vysoce kvalitní výsledky.